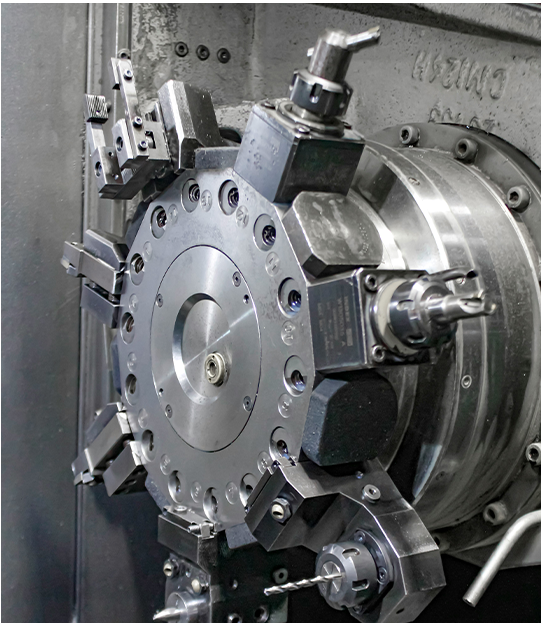

Los errores comunes al trabajar con maquinaria CNC pueden reducir la productividad, afectar la precisión y generar altos costos de reparación. Los más frecuentes son falta de capacitación, mantenimiento deficiente, uso incorrecto de herramientas, errores de programación y software desactualizado.

Comprender estas fallas y saber cómo prevenirlas es clave para garantizar que tu taller mantenga un rendimiento constante. En este artículo, descubrirás cómo evitar los errores más comunes al usar máquinas CNC, con consejos prácticos, ejemplos reales y recomendaciones basadas en la experiencia de especialistas de Pypesa Máquinas y Herramientas —distribuidor autorizado de tecnología Mazak CNC en México.

Si deseas mejorar la precisión de tus procesos o recibir asesoría sobre equipos CNC, visita Pypesa Máquinas y Herramientas y encuentra soluciones que se adaptan a las necesidades de tu producción.

1. No capacitar al operador

Uno de los errores más comunes al operar maquinaria CNC es la falta de capacitación del personal. Un operador sin entrenamiento adecuado puede cometer errores graves que afecten la calidad de las piezas, dañen herramientas o incluso provoquen paros de producción.

La formación técnica en control numérico es fundamental. Según datos del Manufacturing Institute (2024), más del 60 % de los fallos operativos en talleres CNC se deben a un uso incorrecto del software o desconocimiento del equipo.

En México, donde la industria manufacturera representa cerca del 19 % del PIB nacional (INEGI, 2025), mantener personal capacitado es una inversión estratégica. Un operador entrenado puede:

- Detectar anomalías antes de una falla.

- Optimizar los parámetros de corte.

- Aprovechar al máximo las funciones del control CNC.

Consejo Pypesa: invierte en cursos de actualización y solicita demostraciones prácticas al adquirir nueva maquinaria. Mazak, por ejemplo, ofrece programas de capacitación certificados que ayudan a reducir errores y aumentar la productividad hasta un 25 %.

2. Falta de mantenimiento de la maquinaria CNC

Otro de los errores comunes CNC que afecta directamente la producción es no realizar mantenimiento preventivo. Ignorar revisiones periódicas conduce a pérdida de precisión, vibraciones, y desgaste prematuro de componentes clave como husillos, guías y sistemas hidráulicos.

El mantenimiento CNC debe incluir limpieza diaria, revisión del sistema de lubricación y verificación de alineación de ejes. Estudios de Machine Tools World (2024) indican que un mantenimiento preventivo adecuado puede extender la vida útil de una máquina CNC hasta un 40 %.

En México, muchos talleres priorizan la producción sobre la prevención, pero la realidad es que un paro por falla mayor puede costar más de 50,000 pesos diarios en pérdidas por inactividad.

Consejo Pypesa: crea un calendario de mantenimiento y usa hojas de control digital. Las máquinas Mazak CNC integran sistemas de diagnóstico automático y alertas de servicio que facilitan la detección temprana de problemas.

3. Uso de herramientas inadecuadas

El uso incorrecto de herramientas es otro error frecuente que impacta tanto la calidad como los costos. Seleccionar una fresa, broca o inserto inadecuado para el material o la velocidad de corte puede provocar roturas, recalentamiento o mal acabado superficial.

Por ejemplo, usar una fresa de acero rápido en materiales duros como acero inoxidable genera vibraciones excesivas y deterioro prematuro. Además, el uso de herramientas desgastadas puede provocar desviaciones dimensionales y aumentar los tiempos de ciclo.

Según un informe de Sandvik Coromant (2025), hasta un 15 % de las piezas rechazadas en mecanizado CNC se deben a errores en la selección o mantenimiento de herramientas.

Buenas prácticas:

- Usa portaherramientas equilibrados.

- Verifica el torque y apriete de los insertos.

- Sustituye las herramientas según horas de uso.

- Registra la vida útil de cada herramienta en tu software CNC.

Consejo Pypesa: al adquirir tus equipos, solicita asesoría sobre compatibilidad de herramientas y parámetros de corte. En Pypesa, los especialistas te orientan para evitar estos errores desde la configuración inicial del equipo.

4. Errores de programación de la maquinaria CNC

Uno de los problemas más costosos en el entorno CNC son los errores de programación.

Un simple número mal introducido o una coordenada invertida pueden generar colisiones, daños en la pieza o incluso en la máquina.

Los errores de código G o M suelen producirse por falta de revisión previa o desconocimiento de los límites del equipo. En un estudio del National Institute for Metalworking Skills (NIMS, 2024), se estimó que el 30 % de los fallos de operación CNC se originan en programas mal estructurados o no verificados.

Cómo evitarlo:

- Usa simuladores de código CNC antes de ejecutar el programa real.

- Verifica las trayectorias en modo “dry run” (sin material).

- Revisa la correspondencia entre coordenadas absolutas y relativas.

- Implementa control de versiones para evitar errores al modificar programas.

Mazak utiliza el sistema Mazatrol Smooth CNC, que reduce errores humanos mediante programación conversacional. Esto permite generar rutas precisas sin necesidad de escribir líneas de código extensas, ideal para talleres con alta rotación de piezas.

Consejo Pypesa: si tu taller realiza múltiples tipos de piezas, considera invertir en controles de nueva generación con interfaces gráficas intuitivas y funciones de simulación integrada.

5. No actualizar software

El último de los errores comunes en maquinaria CNC está relacionado con el software desactualizado. Ignorar las actualizaciones puede generar incompatibilidad con programas CAD/CAM modernos, pérdida de eficiencia y vulnerabilidades de seguridad.

Los fabricantes como Mazak lanzan actualizaciones periódicas que mejoran la precisión, corrigen errores y optimizan los tiempos de procesamiento. A nivel global, se estima que el 35 % de los talleres CNC operan con software desactualizado, según CNC Market Research (2025).

Mantener el software actualizado no solo asegura un rendimiento óptimo, sino que también permite aprovechar nuevas funciones, como la integración con sistemas de monitoreo remoto o mantenimiento predictivo.

En México, la digitalización industrial (conocida como Industria 4.0) avanza rápidamente, y los talleres que implementan soluciones digitales están reportando incrementos del 20 % en productividad, de acuerdo con ProMéxico Industrial Insights (2025).

Consejo Pypesa: programa revisiones anuales con tu proveedor CNC y solicita actualizaciones de firmware y software. Pypesa ofrece soporte integral para mantener tus equipos Mazak siempre actualizados y en condiciones óptimas.

Preguntas frecuentes (FAQ)

¿Cuáles son los errores más comunes al usar máquinas CNC?

Los más frecuentes son falta de capacitación, mantenimiento deficiente, uso inadecuado de herramientas, errores de programación y software desactualizado. Todos ellos pueden evitarse con planeación, entrenamiento y soporte técnico adecuado.

¿Qué pasa si no hago mantenimiento a la maquinaria CNC?

La falta de mantenimiento reduce la precisión, provoca desgaste acelerado y puede causar paros inesperados. En promedio, una máquina sin mantenimiento adecuado pierde hasta un 20 % de productividad anual.

¿Cómo puedo evitar errores de programación en CNC?

Utiliza simuladores de código, ejecuta pruebas en vacío (“dry run”) y capacita a tus operadores en lectura de programas G y M. Los sistemas conversacionales como Mazatrol Smooth CNC reducen significativamente los errores humanos.

¿Por qué es importante actualizar el software de mi máquina CNC?

Porque las actualizaciones corrigen errores, mejoran la compatibilidad con nuevos sistemas CAD/CAM y optimizan el rendimiento general del equipo. Además, permiten aprovechar funciones de monitoreo y mantenimiento predictivo.

Conclusión: prevenir errores de la maquinaria CNC es invertir en productividad

Evitar los errores comunes CNC no solo previene fallas costosas, sino que también garantiza una producción más precisa, segura y rentable. Capacitar a los operadores, realizar mantenimiento constante, elegir las herramientas correctas, revisar la programación y mantener el software actualizado son pasos clave para mantener tu taller competitivo.

En Pypesa Máquinas y Herramientas encontrarás asesoría técnica personalizada, cursos de capacitación y equipos Mazak CNC de última generación. Nuestros especialistas pueden ayudarte a detectar oportunidades de mejora y optimizar tu proceso productivo.

No esperes a que una falla detenga tu producción. Agenda una evaluación técnica gratuita y descubre cómo llevar tu taller a un nuevo nivel de eficiencia con Pypesa.